Alimentation 24V - boitier

Date: 2016-08-18

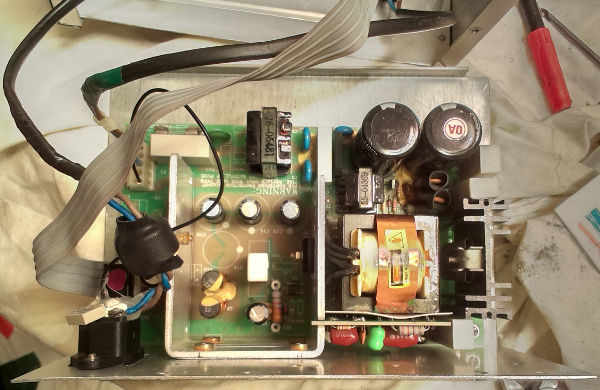

J’avais une alimentation 80W en 24V de récupération, qui était utilisée dans une boite en carton. En pratique, la boite en carton pose quelques problèmes : il faut la laisser ouverte pour éviter que l’alimentation ne chauffe, ce qui pose des problèmes de sécurité avec des parties sous tension accessibles par une main ou des vis.

J’ai donc décidé de faire un boitier sur-mesure :

Critères

- Protection au moins IP31 (particules solides >2.5mm, gouttes d’eau verticales), si-possible IP42 (particules >1mm, projection de gouttes d’eau à 15°),

- Boitier métallique relié à la terre,

- Refroidissement passif <20W dissippés,

- Encombrement <200×200×80mm³,

- Assemblage par vis M3/M4,

Outillage

- Scie à métaux,

- Meuleuse 125mm (peu utile),

- 3 à 4 serre-joints + cales en bois,

- Pince multiprise,

- Visseuse

- Pointeau/marteau,

- Forets entre 2 et 9mm, fraise,

- Tarauds M3,

- Lime à metal plate,

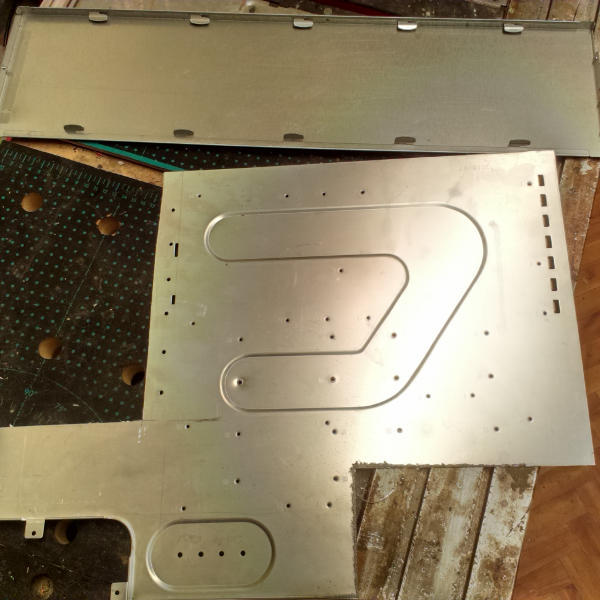

Par hasard, j’ai démonté un boitier de serveur HP Proliant ML-350 dont l’une de ses plaques de tole mesure 160mm de large et 600mm de long. J’ai aussi des chutes de tole d’aluminium pour les faces avant et arrière.

Plutôt que de les couper chaque face, j’ai préférer plier les côtés et le dessus, et découper la base :

Il aurait été possible d’avoir une seule pièce pliée en trois, mais l’assemblage aurait été difficile, et il aurait fallu que chaque tous les pliages soient parallèles entre eux, et exactement à 90°. Compte-tenu de mon matériel, il est possible d’avoir une précision de 1° et 3mm.

Le pliage se fait simplement en sciant deux entailles dans la face de renfort, en fatiguant le renfort à supprimer, et faisant une marque à la scie alignée avec la découpe. On aligne la plaque de tole à plat entre des cales, puis on la serre avec deux serre-joints. Ensuite, on prend une troisième cale (une plaque de mdf épaisse suffira), qui pivote contre un serre-joint. Vu le faible bras de levier et la rigidité de l’acier, il faut beaucoup forcer, mais plier lentement pour s’assurrer que le pliage est toujours droit (on peut recentrer les cales avec quelques coups de marteau).

Après chaque pliage, il faut mesurer et parfois ajuster les traces suivantes. Il vaut mieux une erreur de quelques mm que des faces non-parallèles.

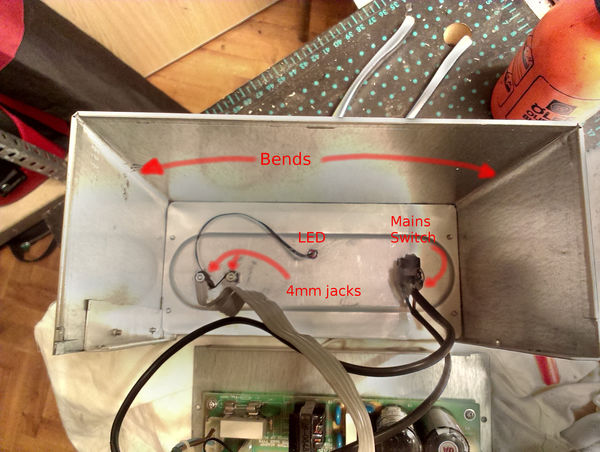

Une fois la base découpée, le haut plié et coupé, et la face avant découpée, il ne reste qu’a les assembler avec l’alimentation. Pour cela, j’ai utilisé quatre vis M3 par face et une équerre sur-mesure pour le côté.

Le câblage est assez rapide, avec un interrupteur secteur bipolaire en facade, un connecteur IEC mâle à l’arrière, deux connecteurs bananes 4mm pour la sortie et une LED 5mm en facade.

- ← Previous page

ALI Aladdin IV+ (M1531) - Next page →

Serveur

Electronics Électronique puissance semiconducteur semiconductors power Hardware CPE INSA Xavier Bourgeois

RSS - Blog

RSS - Blog